Polimer zsindely: szerelési útmutató

A zsindely az egyik legrégebbi tetőfedő anyag, amelyre nagy szükség van az építési piacon. A természetes kerámia cserép költsége azonban meglehetősen magas, és ennek csökkentése érdekében a gyártók merész lépéshez folyamodtak, amely során szintetikus polimer alapanyagokat használtak fel a tetőfedő anyagok gyártási folyamatában. Az ilyen manipulációk eredményeként kapott polimer-homok csempe új generációs anyag azok számára, akik kompromisszumot keresnek a megfizethető ár és a kiváló minőség között. Az építőanyag -piacon viszonylag nemrégiben megjelenő polimer homoklapok a kvarc homok tartósságát, a kerámialapok esztétikai előnyeit és a polimerek tartósságát ötvöző egyedi tulajdonságaik miatt nagy figyelmet fordítottak a fogyasztók figyelmére. Ez egy megbízható és könnyű tetőfedés, amely ideális mind lakó-, mind ipari tetőkhöz. Jótékony kombinációja a falak felületével, amely bármilyen anyagból készült, a téglától a fáig, csak segít megerősíteni azt a modern építési piac színterén. Ennek biztosítása érdekében megvizsgáljuk a polimer csempe fő előnyeit, valamint előállításuk és telepítésük jellemzőit..

Polimer zsindely: történelmi információk

A polimer zsindelyek elődei a kerámia (klinker) zsindelyek, amelyek népszerűsége a gyártásához felhasznált alapanyagok (agyag) rendelkezésre állásának volt köszönhető. E tekintetben a legnagyobb elterjedésének helyei a homok- és agyagbányákhoz közeli területek voltak. A klinkerlapok gyártását téglagyárakban végezték, szállításuk nagy súlyuk és relatív törékenységük miatt jelentősen bonyolult volt. Ezenkívül előállítása meglehetősen költséges volt, mivel magas energiafogyasztást igényelt a késztermékek égetéséhez. Ha nyomon követi azokat a változásokat, amelyeken a csempegyártás technológiája ment keresztül, akkor látható, hogy hamarosan a gyártás fő összetevőjét képező agyagot felváltotta egy cement-homok habarcs salak hozzáadásával, ami enyhe a késztermékek súlyának csökkenése. Ezenkívül a termékek porozitása is megnőtt, ennek következtében a gombák és a moha terjedésének kedvenc helyévé váltak. Figyelembe véve az anyag jelzett hiányosságait, a gyártók arra a következtetésre jutottak, hogy olyan új generációs anyagot kell kifejleszteni, amely nemcsak megőrzi esztétikai vonzerejét, hanem lehetővé teszi a meglévő hiányosságok megszüntetését is. az alapanyag jellemzői. Felmerült az ötlet, hogy az agyagot és a cementet kötőanyagként működő polimer kompozíciókkal kell helyettesíteni, amelyet molekuláris szinten tanulmányoztak, és feltételezték, hogy egy fűtött polimer masszát homokkal kevernek össze..

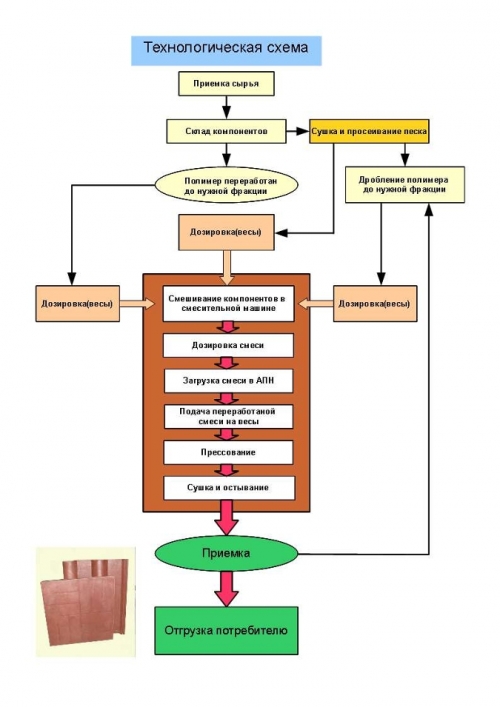

A polimer homoklapok gyártásának jellemzői

A polimer homoklapok gyártása többkomponensű technológiai folyamat, amely több szakaszból áll:

- A polimer kompozíció elkészítése, amely a zsindely fő összetevője;

- Polimer homoklapok gyártása speciális berendezések használatával;

Fontos! Tekintettel arra, hogy a polimer anyagokkal való munka potenciálisan káros az emberi egészségre, a polimer csempe gyártásához szükséges gyártóberendezéseket jól szellőző helyen kell elvégezni..

A polimer csempe gyártásának alapanyagai a kvarchomok, az újrahasznosított műanyagok és a festékek, amelyek széles színválasztékának köszönhetően szinte bármilyen árnyalatú tetőfedő anyagot kaphatnak. Ezenkívül a festék nemcsak dekoratív, hanem funkcionális szerepet is betölt, és kötőanyagként szolgál a kvarc homok és a polimer anyagok számára..

Az újrahasznosított műanyagok tekintetében ezek a következők:

- Agglomerátum, polietilén megolvasztásával nyerik, amelynek során bizonyos mennyiségű vizet fecskendeznek rá, ami hozzájárul a golyók kialakulásához. Ők a polimer homoklapok gyártásának fő alkotóelemei;

- Szilárd polimer, amelynek funkcióját polipropilén vagy polisztirol láthatja el.

- A fő elv, amelyet be kell tartani a csempegyártás kezdeti szakaszában, az alkatrészek megfelelő arányának betartása a keverék elkészítése során. Tehát a gyártás kezdeti szakasza magában foglalja az agglomerátum összetörését és homokkal és festékkel való összekeverését speciális berendezéseken 24: 75: 1 arányban, vagyis a munkakeverék 75% homokból, 24% polimerből és 1% -ból áll. a színezékek arányára esik.pigmentek. A megadott arányok be nem tartása rosszabb minőségű csempe gyártásához vezethet, alacsonyabb élettartammal..

- A zsindelygyártási lánc első láncszeme a műanyagok aprítása kisebb darabokra, zúzóberendezésekkel. Az ebben a szakaszban használt homoknak száraznak kell lennie, ezért speciális felszerelésre is szükség van..

- A homok alapos szárítása és a polimerek zúzása után a komponenseket egy extrudáló gép segítségével összekeverik, amelyen belül összekeverik és megolvasztják, hogy viszkózus, élesztőtésztára emlékeztető masszát kapjanak. A kapott keverékből golyót képeznek, amelyet hideg vízbe merítenek, majd hagyják szobahőmérsékleten lehűlni, ami szükséges ahhoz, hogy minden komponens reakcióba lépjen. Miután a kész golyók lehűltek, zúzógépbe merítik őket a későbbi zúzáshoz és a polimer homoklapok gyártására szánt tömeg megszerzéséhez. A kapott masszát egy hőkeverő gépbe merítik, ahol az összes összetevőt felmelegítik és újra összekeverik. Ennek eredményeként a homokot fűtött polimerek borítják, és a keverék kis sütemények formájában hagyja el az egységet, amelyek tömege nem haladja meg a 2 kg -ot. Ezután a prés alá küldik őket, majd speciális formák segítségével polimer homoklapokat képeznek. Annak érdekében, hogy a kész csempe felülete fényes felületet kapjon, egyenetlen hőmérsékleten kell lehűteni..

A polimer csempe műszaki jellemzői

- Annak ellenére, hogy a polimer-homok cserép a természeteshez hasonló, minőségileg új tetőfedő anyagot képvisel, amely tulajdonságait tekintve sok tekintetben felülmúlja a hasonló anyagokat..

- A természetes csempékkel ellentétben a polimer homoklapokat kisebb súly és alacsonyabb költség jellemzi;

- A fém zsindelyekkel ellentétben a polimer zsindelyek nem hajlamosak a korrózióra, és magasabb hő- és hangszigetelést biztosítanak;

- A tetőt, amelynek elrendezéséhez polimer-homok cserépeket használtak, nagyobb szilárdság jellemzi, szemben a bitumenes tetővel, amelynek telepítése során gondosan elő kell készíteni a tetőburkolatot.

Melyek a polimer homoklapok műszaki jellemzői??

- A megadott anyagot a hirtelen hőmérsékletváltozással szembeni ellenállás és a közvetlen napfénynek való kitettség jellemzi, ami a -65 és +100 fok közötti hőmérsékleten végzett laboratóriumi vizsgálatok eredményeinek vizsgálatával igazolható. Tekintettel arra, hogy természetes körülmények között több mint száz évbe telik, amíg a polimer film lebomlik, az anyag sok éven át megőrzi eredeti megjelenését;

- A polimer-homok csempe megkülönböztető jellemzője az alacsony nedvszívó együttható, amely természetes védőmechanizmusa a penész, gomba, moha és savas eső megjelenése ellen, amelyek romboló agresszív hatást fejtenek ki;

- Az optimális hőmérsékleti rendszer fenntartását a tető alatti térben elősegíti az alacsony hővezető képesség, ami a polimer homoklapok másik megkülönböztető jellemzője. Ennek köszönhetően a teraszok és padlások rendezésének egyik legkeresettebb anyaga;

- A fenti két jellemző – az alacsony hővezető képesség és az alacsony nedvszívó képesség – kombinációja olyan tényező, amely hozzájárul a kondenzáció elleni megbízható akadály létrehozásához, amely hozzájárul a tetőszerkezetek hatékony védelméhez, különösen fából;

- A polimer-homok burkolólapot hatékony hangelnyelés jellemzi, ezért a telepítés során nincs szükség hangelnyelő réteg használatára;

- A polimer homokcserépből készült tető lerakásának költséghatékonysága megnövekszik az anyag ütésállóságának köszönhetően, amely nem törik össze a telepítés és szállítás során;

- Az anyag az egészségügyi, járványügyi, tűz- és sugárbiztonsági követelményeknek megfelelően készül.

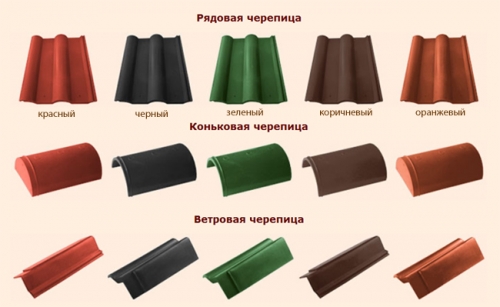

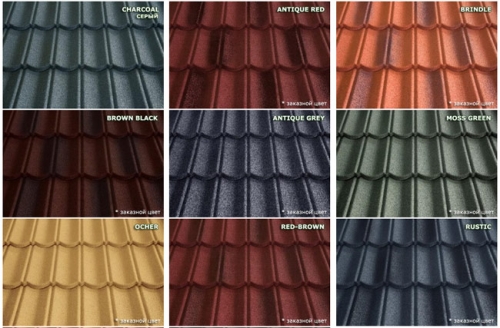

Gyanta csempe fotó

A polimer zsindely előnyei

Tekintettel a fentiekre, foglaljuk össze, hogy mik a polimer-homok lapok előnyei.

- Ellenáll az éles éghajlati ingadozásoknak és a magas fagytűrésnek;

- A polimer homoklapok alacsony költsége a gyártásukhoz felhasznált alapanyagok alacsony költsége miatt;

- Magas hő- és zajszigetelési jellemzők, valamint a korróziós folyamatokkal szembeni teljes ellenállás;

- A polimer-homok csempe nagyfokú ellenállása a fakulásnak, mivel a festés során UV stabilizátorral ellátott berendezéseket használnak, nemcsak a felületen, hanem ömlesztve is;

- A polimer homoklap hatékony dielektrikum, ezért nincs szükség villámvédelem felszerelésére;

- A polimer-homok csempe nagy ütésállósága, amely miatt a gyártás, szállítás vagy fektetés során felmerülő visszautasítással rendelkező anyag megszerzésének valószínűsége nulla;

A polimer homoklapok hátrányai: mire kell figyelni?

Annak ellenére, hogy az anyag korábban felsorolt előnyei kiterjedtek, a vásárlás előtt nem szabad megfeledkezni arról, hogy bizonyos hátrányai is vannak. Fontolja meg, mik ezek.

- A csempe felületének eróziós megsemmisülése annak a ténynek köszönhető, hogy egy bizonyos idő elteltével az anyag felülete fokozatosan vékonyodik az ultraibolya sugárzás hatására. A szakértők szerint azonban az anyagnak ez a tulajdonsága aligha tekinthető hátránynak, mivel a polimer-homok csempe vastagsága meglehetősen nagy, és a felület eróziója hosszú távú folyamat;

- A polimer csempe lerakása és szállítása jelentősen bonyolult az anyag nagy tömege miatt (minden csempe súlya legalább 2 kg);

- Annak ellenére, hogy a polimer zsindely bizonyítottan ellenáll a hirtelen éghajlati változásoknak, a hőmérséklet -különbségek között az anyag lineáris deformációja következik be, ami a reteszelő hézagok nyomásmentesítését és a tető szivárgását okozhatja. Ez a hiányosság az e terület szakértői szerint a fő.

- Ami a piac egészének hiányosságait illeti, gyakran, ha nem megbízható beszállítóktól vásárol polimer homoklapokat, amelyek nem bizonyítottak ezen a területen, akkor fennáll annak a kockázata, hogy nem tanúsított termékekkel találkozik, amelyek minősége nem felel meg a meglévő szabványoknak. A Rufplast polimer csempe a piacon bevált és a fogyasztók bizalmát kiváltó megbízható anyagok között feltűnő képviselő..

Polimer csempe fektetése: szerelési jellemzők

Még akkor is, ha Ön nem szakember a tetőfedő szerkezetek telepítésének területén, de csak amatőr szinten ismeri a “kalapács- és körömtechnikát”, önállóan elvégezheti a polimer-homok csempe felszerelését, amelynek során szabadon mozoghat a tetőn, a felhasznált ütésállóság miatt. Sőt, tekintettel a polimer-homok csempe tulajdonságaira, nem kell extra pénzt költenie hő- és hangszigetelő anyagok vásárlására..

A fő előkészítő intézkedések a polimer zsindelyek felszerelése előtt

A rácsos szerkezet telepítése

A hétköznapi emberek körében az a vélemény, hogy a polimer-homok cserép használatát jelentősen korlátozza nagy tömege, ami nem jellemző a fémcserepekre és más könnyű tetőfedő anyagokra. Ebben a tekintetben a nem szakemberek biztosak abban, hogy ez további költségeket tesz szükségessé a fűrészáru beszerzéséhez az esztergák gyártásához és az erős szarufák elrendezéséhez. A gyakorlatban azonban ez mély téveszmének bizonyult – egy mítosz, amelyet nem nehéz lebontani. A szakértők kiszámították, hogy a tető tervezési terhelésében a polimer csempe saját súlyának aránya nem olyan nagy (ha összehasonlítjuk a szél- és hóterheléssel), ezért a vizsgálatok eredményei szerint nem túllépje a fémcserepek és egyéb könnyű tetőcserépek anyagát. Ezt szem előtt tartva, valamint azt az axiómát, hogy a súlya 1 négyzetméter. m csempe nem haladja meg a 22 kg -ot, arra lehet következtetni, hogy nincs szükség a szarufaszerkezet további megerősítésének megszervezésére, amelynek telepítéséhez 50×150 mm -től 60×180 mm -ig terjedő keresztmetszetű gerendát használhat. A szarufák gyártásához ebben az esetben száraz fát kell használni, amelynek nedvességtartalma nem haladja meg a 15%-ot. A klasszikus változatban a szarufák közötti lépés nem haladhatja meg a 600 és 1200 mm közötti távolságot, míg a szélessége közvetlenül arányos a tető dőlésszögével.

Fontos! Ha a tető dőlésszöge meghaladja a 45 fokot, a szarufapályát 1000-1200 mm-re kell növelni, ha éppen ellenkezőleg, a dőlésszög kicsi, a szarufapályának 600-800 mm-en belül kell lennie..

Vízszigetelő réteg elrendezése

A tető alatti tetőtér védelme a koromtól, a portól, az esőtől és a hó nedvességétől, valamint a vízgőz megfelelő szellőzése, a szakértők javasolják a mikro-perforált tető alatti fóliák használatát. A szarufákra fektetik, egy ellensínt használva, amelyet minden gerendagerenda mentén fektetnek. A vízszigetelő réteg felszerelése a párkány széleivel kezdődik, fokozatosan haladva a gerinc felé, és legalább 20-40 mm-es fóliát biztosít. Nem szabad megfeledkeznünk arról, hogy a völgyek mentén legalább 200-300 mm át kell fedni a fóliát, és további fóliaréteget kell elhelyezni. A tető alatti szigetelés optimális szintjének biztosítása érdekében a gerincen és a ferde bordákon elhelyezkedő fóliaréteget nem hozzák 30-40 mm-rel a felső pontra. A filmet csak a munka végén kell levágni..

Leszerelés felszerelése

Az eszterga beszereléséhez ajánlatos a második fokozatnál alacsonyabb rudat használni, 50×50 vagy 60×40 metszettel. Az eszterga lépcsője, amelyet lerakásakor egyértelműen karban kell tartani, 350 mm. Ha nem hanyagolja el ezt a szabályt, akkor biztos lehet benne, hogy amikor becsavarja a csavarokat, egyértelműen beleesik a fába. A jelölés elvégzéséhez használja a fűzőt, amelyet a szélső ellenlécekre kell húzni, és ugyanakkor mérje meg a léc esetleges lazaságát..

Hogyan kell felszerelni a ládát bizonyos területeken?

Leszerelés felszerelése a tetőn távoli párkánnyal:

Ha polimer zsindelyt fektet egy ilyen beépítési típusú tetőre, akkor figyelembe kell vennie a lejtőtörési szakasz lépcsőjének méretét, amelynek figyelembe kell vennie a felső törési sor és az alsó közötti optimális átfedést. A külső karnis esztergájának felső gerendája a szarufák törésének helyéhez közel van tömve;

Tetőtéri tetőfedés:

A tetőtér tetőre történő beépítésekor a léc dőlésszögének kiszámításakor nemcsak az alsó és felső fél lejtők hajlásszögét, hanem a léc vastagságát is figyelembe kell venni. A fő stílusjellemzők a következők:

- Az alsó lejtésű polimer csempe alsó sorának dőlésszögének meg kell egyeznie a felső csempsor hajlásszögével, ezúttal az alsó lejtőn;

- A felső tetőlejtő polimer csempe alsó sorát úgy kell felszerelni, hogy az elegendő mértékű átfedést biztosítson az alsó lejtésű cserép felső során;

- Mielőtt folytatná a csempe tetőre emelését, be kell fejeznie a burkolat léceinek felszerelését. A szarufák egyenetlen terhelésének elkerülése érdekében a cserepeket a tetőre emelik, miközben minden lejtőjén kis tételekben (5-6 darab) fektetik le.

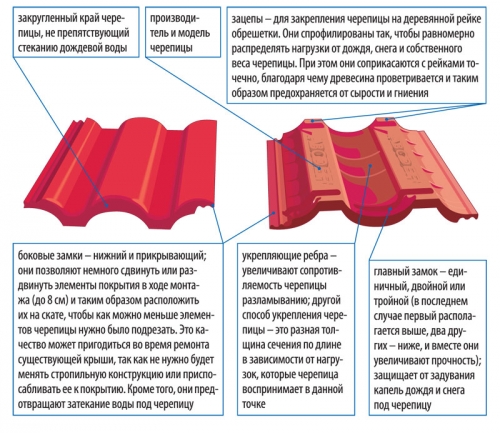

Tetőcserepek felszerelése: lépésről lépésre

Rögzítés nélkül fektesse le az övsömör első és utolsó sorát. A léceken 3-5 soronként festeni. A lapok felszerelését az alsó sorból kell elkezdeni. A csempe rögzítésének megkönnyítése érdekében a gyártók a hátsó oldalának felső részén speciális kiemelkedéssel látták el, amellyel a ládához tapad. Ezenkívül a mellékelt reteszelő szerkezeteknek köszönhetően a csempék egymáshoz tapadnak, és folytonos cserépszőnyeget képeznek, megakadályozva a tető esetleges szivárgását..

A zsindelyeket önmetsző csavarokkal rögzítik az esztergához, amelyeket a zsindely felső részén található speciális technológiai lyukakba csavarnak..

Fontos! A rozsdafoltok megjelenésének megelőzése érdekében a szakértők körmök vagy eloxált (rozsdamentes) önmetsző csavarok használatát javasolják. Minden egyes csempe rögzítése nem lehet merev, mivel enyhén szabadon kell mozognia (szabadon kell lennie). A tető ezen szerkezeti jellemzőjének jelenléte kompenzálja a csempe természetes tágulását, amely a hőmérsékletváltozások hatására következik be, és hozzájárul az épület zsugorodása által okozott terhelés megfelelő érzékeléséhez, valamint a szél és a hó nyomása, és megakadályozza a tető esetleges deformációit és megsemmisülését.

Minden harmadik sor lefektetése után ellenőrizze a sorok vízszintes és függőleges szimmetriáját. Az épület egyenletes terhelésének biztosítása érdekében egyenletesen szerelje fel a burkolólapokat minden lejtőn. Ha le kell vágnia a csempéket az illesztéseknél, akkor használjon darálót vagy fémfűrészt. Miután elvágta és fúrta a zsindelyt, nedvesítse meg vízzel. Még akkor is, ha a beépített tetőt összetett konfiguráció jellemzi, a cserép költsége minimális lesz..

A gerinclapok felszerelése

A gerinclapokat önmetsző csavarokkal rögzítik a gerinc táblához. Fontos megjegyezni, hogy ebben az esetben biztosítani kell az optimális rést a gerinc tábla, a gerinc és a csavarfej között (az úgynevezett kis holtjáték), amely kompenzálja a rugalmas polimer csempe termikus deformációját. Az önmetsző csavarok hossza nem haladja meg a 65 mm-t..

A gerinccsempéket úgy kell felszerelni, hogy átfedjék azokat az önmetsző csavarokat, amelyeket a fent levő csempe sor rögzítésére használtak..

Vízelvezető rendszer elrendezése polimer homoklapokhoz

A polimer-homok és bitumen-polimer csempe működési jellemzőinek jellemzői, valamint a jól szervezett vízelvezető rendszer lehetővé teszik annak használatát hatékony vízelvezetés hiányában, amikor a víz a tetőről a talajra kerül. Ez a fajta vízelvezetés csak kis épületekben releváns, lejtős tetővel, míg az eresznek legalább 60 cm -nek kell lennie.

Ha polimer homokcserépből készült tetőfedést kíván szervezett vízelvezető rendszerben üzemeltetni, akkor tudnia kell, hogy ebben az esetben megengedett a hagyományos rendszerek, amelyek gyártásához horganyzott vasat vagy azbesztcementet használtak, valamint a modern rendszerek használata. , PVC -ből és horganyzott acélból..

Gyanta tetőcserepek videó