Kalapácsfesték: fotó, alkalmazási utasítás

A festékek és lakkok modern piacának választéka feltűnő a sokszínűségében, ezért minden mester kiválaszthatja az anyagot minden ízléshez és pénztárcához. Az utóbbi időben a dekoratív bevonatok iránti kereslet észrevehetően megnőtt, köztük a kalapácsfesték, amelyet egyedülálló tulajdonságai különböztetnek meg. Ennek semmi köze az azonos nevű hangszerhez, kivéve a kézi kalapálás hatású dekoratív textúrát, amely száradás után jön létre a festett felületen. Szüksége lesz kalapácsfestékre, ha egy helyiség tervezési projektjének javítása vagy kidolgozása során szembe kell néznie a fémszerkezetek festésének szükségességével. Ebben az esetben a szakértők azt tanácsolják, hogy figyeljenek a kalapács hatású festékre, amely magas korróziógátló tulajdonságokkal rendelkezik, ennek köszönhetően közvetlenül a rozsdára vihető fel, előzetes tisztítás vagy alapozás nélkül. De ez egyáltalán nem jelenti azt, hogy csak fémfelületek megmunkálására használható, a kalapácshatású festék kiválóan alkalmas fafelületek, ipari és háztartási tárgyak festésére, ami a környezeti tényezőkkel szembeni magas ellenállásának köszönhető. Hogyan kell kalapácsfestékkel festeni? – az első kérdés, amely érdekli a kezdő kézműveseket, akik először találkoztak az ilyen típusú festék- és lakkbevonatokkal. Ez a folyamat nem olyan bonyolult, mint amilyennek látszik, és minden technológiai utasítás szigorú betartása esetén szakemberek segítsége nélkül elvégezheti. Ebben az anyagban tárgyaljuk a felület kalapácsfestékkel történő festésére vonatkozó ajánlásokat, valamint annak jellemzőit és előnyeit..

Kalapácsfesték: általános információk az anyagról

Először tanultak meg a Szovjetunióban a kalapács hatású festékbevonatokról, amikor sikeresen kezdték használni őket ipari berendezések, laboratóriumi berendezések, fényképes nagyítók és más állami tulajdon festésére. Ebben az időben a festékek és lakkok gyártói nem bonyolították a különféle színek megtalálását, és a legolcsóbb szürke pigmentet használták, aminek eredményeként a laboratóriumi berendezések és a legtöbb precíziós mérőműszer szürke volt. Ennek a festék- és lakkanyagnak a népszerűsége a korróziógátló tulajdonságainak, az időjárásnak való nagy ellenállásának, valamint a mechanikai sérüléseknek köszönhető, amelyeket ma a modern kézművesek sikeresen használnak az autóalkatrészek, különösen a karosszéria festésekor. Annak ellenére, hogy a későbbi szakemberek felhívták a figyelmet a kalapácsfesték működési előnyére, és széles színpaletta -palettát kezdtek kifejleszteni, e bevonat népszerűségét elősegíti az észlelés egyfajta visszafogottsága és hidegsége, amely a jelenléte miatt uralkodik. “kalapács effektus”.

A kalapácsfesték összetétele és jellemzői

A kalapácsfesték olyan anyag, amelyet kifejezetten bútorok és egyéb fémszerkezetek, kovácsolt termékek és mechanizmusok védő és dekoratív befejezésére terveztek, amelyek működését éles hőmérsékletváltozások és más különleges ipari légkörben végzik. A kalapácsfesték gyártása során akril, epoxi és alkid-sztirol komponenseket használnak, amelyeknek köszönhetően a festék elnyeri különleges jellemzőit. A szilikon gyanták és fém pigmentek bevonatának köszönhetően a végső bevonat a legnagyobb ellenállást kapja az agresszív környezeti tényezőkkel szemben, és sikeresen fekszik a festendő felületen. A festékben található pigmentek funkcionális jelentősége ezzel nem ér véget. Közvetlen céljuk mellett növelik a festék sűrűségét, aminek köszönhetően magas korróziógátló tulajdonságokkal rendelkeznek..

A kezelt felület további szilárdságát a kalapácsfestékben található töltőanyagok-finomszemcsés üveg, alumíniumpor, valamint más korróziógátló tulajdonságú alkatrészek adják. Nem csak növelik a kompozíció tapadási tulajdonságait és a festett felület szilárdságát, hanem eredeti textúrát is adnak, amely „kézi kalapálásra” emlékeztet. A megadott dekoratív hatás lehetővé teszi a feldolgozott fémfelület egyenetlenségeinek elrejtését, ami miatt a fő festékréteg sérüléséből és azok helyi színezéséből fakadó hibák szinte láthatatlanná válnak. A festék összetétele tartalmaz még “alumínium pelyheket”, amelyek további mintás mintát hoznak létre, és szilikonokat, amelyek stabilizálják a festett felület textúráját és javítják annak víztaszító tulajdonságait..

Fotó kalapácsfestékről

A kalapácsfesték fő előnyei

A kalapácsfestéknek számos különleges előnye van, amelyek elsősorban összetételének köszönhetők. Tekintsük a főbbeket:

- A kalapácsfesték egyik fő előnye a magas üzemi hőmérséklet tartomány, amelynek felső küszöbértéke elérheti a 80 fokot;

- Ha azt tervezi, hogy kalapácsfestéket közvetlenül a rozsdára ken, akkor nincs szükség előkészítő intézkedésekre, ami nagyban leegyszerűsíti a festék- és lakkanyag felhordásának folyamatát;

- A gyors száradási idő egy másik előny, amellyel a kalapács hatású festékeket és lakkokat használó kézműveseknek tisztában kell lenniük. Ha gyorsan száradó keveréket használ, akkor 2 órával a felhordás után a festék annyira megszárad, hogy tapintáskor nem tapad, ami különösen fontos azok számára, akik az autó karosszériáját festik;

- A kalapácszománcot az időjárás, a hőmérséklet és a páratartalom változásai, valamint a vibrációs rezgések ellenállása jellemzi, ami lehetővé teszi a gyártóberendezések, valamint a háztartási és építőipari fémszerkezetek festését;

- A fém kalapácsfesték védelmi tulajdonságai 8 évig védik a fémszerkezeteket a korróziótól;

- Vannak olyan módosított kalapácszománcok, amelyek ellenállnak a magas hőmérsékletnek. Jelenleg nem kevésbé igényesek, mint a fémfelületekre szánt speciális tűzgátló festékek, amelyekre ma nagy igény van, és páncélajtók és tűzálló széfek díszítésére szolgálnak;

- Annak ellenére, hogy a kalapácszománc minimális mennyiségű mérgező komponenst tartalmaz, szárítás után környezetbaráttá és az emberre teljesen ártalmatlanná válnak, ami lehetővé teszi, hogy beltéri felületek festésére használják őket. A szagtalanság egy másik előnye, amelynek köszönhetően kalapácszománc használható belső munkákhoz;

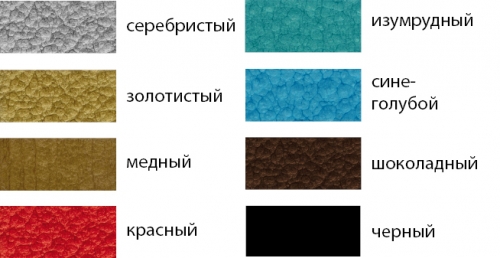

- A kalapácsfesték gazdag színpalettája lehetővé teszi a kívánt árnyalatú festék és lakk anyag megvásárlását;

- Szín stabilitás. A gyártók kijelentik, hogy a kalapácszománc színárnyalata legalább három évig nem változik;

- Piszkot taszító tulajdonságainak köszönhetően a kalapácsfestékkel kezelt felület kevésbé lesz piszkos.

A kalapácsfesték alkalmazási köre

A legtöbb esetben kalapácsfestéket használnak fémtáblák, kerítések és kapuk festésére, magas korróziógátló tulajdonságaik miatt. A magas védelmi tulajdonságok mellett a kalapácszománcot meglehetősen vonzó megjelenés jellemzi, ami miatt dekoratív tulajdonságokat kölcsönöz bármilyen fémtermék megjelenésének. A kovácsolt termékek a legvonzóbbá válnak kalapácszománccal való festés után, amelyek festés után ragyogást és eredeti textúrát kapnak. A kalapácsfesték alkalmazási területe azonban nem korlátozódik a kis építészeti formák festésére a tájtervezésben, mivel nemcsak kültéren, hanem beltéren is használható. A kalapácsfestékkel hatékony korróziógátlót hoz létre a horganyzott vagy acél felületű termékek, valamint a színesfémekből készült termékek számára. Ebben a tekintetben a kalapácszománcot leggyakrabban festésre használják:

- Berendezések és szerszámgépházak gyártása;

- Elektromos készülékek házai, elektromos panelek és egyéb speciális berendezések;

- Acélszerkezetek építési célokra;

- Irodai fémbútorok irodákhoz, valamint szekrények és széfek;

- Mezőgazdasági gépek és berendezések;

- Fém kerítések, kerítések és kapuk;

- Ereszcsövek, szélkakas, zászlórudak és szerelvények, valamint kerti szerszámok festésére használják;

- Ezenkívül dekoratív bevonatként kalapácszománcot lehet alkalmazni a kemény műanyagból készült termékekre, amelyeket szennyvízcsövek gyártására használnak;

- Alkalmas festésre üveg és csempe.

Népszerű kalapácszománc -gyártók: Hammerite fémfesték

A kalapácshatású zománc meglehetősen népszerű festék- és lakkanyag, amelyet minden olyan boltban meg lehet vásárolni, amely nemcsak importált, hanem hazai márkák termékeit is kínálja. Annak ellenére, hogy az utóbbiak sokkal olcsóbbak, minőségükben semmivel sem maradnak el a külföldi gyártók termékeitől. Természetesen számos hazai és külföldi gyártó termékeit mutatják be a festékek és lakkok piacán, a Hammerite kalapácsfesték a legnépszerűbb a fogyasztók körében, amely osztályában sok tekintetben felülmúlja a hasonló összetételeket. A szakértők úgy vélik, hogy a Hammerite külföldi márka népszerűsége annak köszönhető, hogy a többi festékhez hasonlóan lehetővé teszi a kezeletlen felületekkel való munkát. És mivel a modern életmód mellett a legtöbb fogyasztónak egyszerűen nincs ideje vagy vágya az előzetes felület -előkészítésre, inkább a kezeletlen felület festésére szánt kalapácsfestéket vásárolja..

A Hammerite kalapácsfesték egyedülálló találmány, amely rövid idő alatt lehetővé teszi nemcsak az erősen rozsdásodott felület megjelenésének javítását, hanem megvédi a bevonatot a további korróziótól. Minden Hammerite festék és lakk gyorsan szárad, és előzetes előkészítés nélkül felvihető a felületre.

Fontos! Annak ellenére, hogy a felület fémre való Hammerite kalapácsfestékkel történő feldolgozása előtt nincs szükség előzetes előkészítésre, a szakértők biztosítják, hogy az alapozó előzetes felhordása esetén a fémfelület védelme még megbízhatóbb lesz.

Hammerite festék alkalmazása: Főbb jellemzők

- Az üzemi hőmérséklettartomány, amelyen a felület festhető, +10 és +25 fok között van;

- Az esős és ködös időjárás indokolja a Hammerite festék használatának kategorikus megtagadását, mivel a megengedett maximális páratartalom, amelynél a felület kalapácsfestékkel festhető, 85%;

- Annak ellenére, hogy a festék száradása egy -másfél órát vesz igénybe, a felület végső szárítása és megkeményedése csak a festék felvitelétől számított 14 nap elteltével következik be;

- Azok számára, akik kifejezett kalapácshatást szeretnének elérni, a szakértők azt javasolják, hogy a zománcot legalább 5 rétegben vigyék fel, míg minden következő réteg felhordását az előző réteg felhordása után 8 órával kell elvégezni;

- A mesterek gyakran felteszik a kérdést: – Hogyan kell hígítani a kalapácsfestéket? Szakértők szerint ahhoz, hogy a festék megőrizze eredeti tulajdonságait, csak márkás hígítókkal kell hígítani;

- Ha javítani szeretné a bevonat megbízhatóságát, ne hanyagolja el az előkezelést..

Kalapácsfesték: alkalmazási utasítás

Annak a ténynek köszönhetően, hogy a kalapácsfestéket korróziógátló és dekoratív bevonatként használják, és különböző típusú felületekre alkalmazzák, beleértve a rozsdásodást is, a festékfelhordási technika a felület típusától és sérülésének mértékétől függően változik. Tekintsük az eljárást a leggyakoribb helyzetekre..

Előkészítő tevékenységek: mire kell figyelni?

A festék új és sima fémre történő felhordása során el kell végezni annak előkészítését. Ez a fémfelületet borító gyári zsír eltávolításából áll. Ehhez a felületet 2-3 -szor mossuk zsíros oldószerrel (lakklélekkel vagy oldószerrel), majd illékony oldószerrel – acetonnal – töröljük át. A feldolgozás után ellenőrizze a minőségét. Ehhez elegendő szűrőpapírral átitatni: ha zsíros foltok jelennek meg rajta, a kezelést meg kell ismételni. Ha a felület sima és fényes, akkor tapadásának növelése érdekében csiszolni vagy ecsetelni kell;

Tekintettel arra, hogy a kalapácsfesték felvihető a régi festékekre, mivel minden típusú bevonattal kompatibilis (a bitumentartalmú és porfestékek kivételével), a kalapácsfesték alkalmazása előtt korábban festett felület szintén nem igényel összetett előkészítő intézkedéseket. Elég, ha egy fém ecsettel eltávolítja a hámló festéket, és a felületet mosópor -oldattal öblíti le, ami szükséges az összes meglévő szennyeződés eltávolításához. Ezt követően a felületet tiszta vízzel mossuk és alaposan megszárítjuk;

A kalapácsfesték horganyzott bevonatokon, valamint alumíniumból, rozsdamentes acélból és színesfémekből készült felületeken használható. Az ilyen felületek feldolgozása előtt a színesfémek alapozójának előzetes felhordását végzik;

Abban az esetben, ha kalapácsfestéket alkalmaznak a fafelületekre, azokat előzetesen vízbázisú akril alapozóval kezelik, ami azért szükséges, hogy megakadályozzák a festék pórusokba való behatolását, és létrehozzák a megfelelő kalapácshatást;

Bár a kalapácsfesték megbízhatóan tapad az állandó rozsdához, megállítva annak további fejlődését a zsírsavaknak és a korróziógátlóknak való kitettség révén, egyértelmű, hogy a pelyhesedést és a laza rozsdát fémkefével kell eltávolítani..

A kalapácsfesték felhordásának paraméterei és módszerei

A kalapácsfestéket +10 és +25 fok közötti hőmérsékleten és legfeljebb 85%relatív páratartalom mellett kell felhordani. A festéket ecsettel, hengerrel, szórókannával, pneumatikus és levegőtlen szórással lehet felvinni. Ugyanakkor fontos megfigyelni a felvitt réteg vastagságát, amelynek legalább 100 mikronnak kell lennie, ami a legkedvezőbb vastagság a megbízható korrózióvédelemhez. Tekintsük a kalapácsfesték alkalmazásának fő módszereit:

Ecsetfestés. A legnépszerűbb módszer kis felületek esetén, valamint fém kerítések festésére, amelyet összetett konfiguráció jellemez. A gyártó utasításainak megfelelően a kalapácsfestéket 2-3 rétegben kell felhordani, különös figyelmet fordítva a korrozív folyamatokra leginkább érzékeny sarkok és élek festésére. Összetett vagy függőleges felületekkel történő munkavégzés esetén lehetőség szerint vízszintes helyzetbe kell vinni őket, és legalább 3-4 réteg kalapácsfestéket kell felvinni. A felelősségteljes dekorációs munkát legjobban természetes sörtéjű kefékkel lehet elvégezni;

Hengerfestés – olyan módszer, amelyet nagy sík felületek festésekor gyakorolnak. A festék felhordása előtt 9: 1 arányban szabadalmaztatott oldószerrel hígítjuk, és a kapott készítményt rövidszőrű szőrme vagy gyapjúhenger segítségével alkalmazzuk. Ebben az esetben először a festéket a sarkokban és a széleken, majd csak ezután a felület többi részén kell felvinni;

Aeroszolos doboz, amellyel festéket is felhordhat, kis felületek megmunkálásakor és apró hibák felhordása esetén használatos. A munka megkezdése előtt az aeroszolos palackot 3 percen belül fel kell rázni, miután meghallotta a keverőgolyó hangját. Annak a ténynek köszönhetően, hogy nem tudja ellenőrizni a festékellátást és -fogyasztást, 3-4 vékony rétegben kell felhordani, 15-20 cm távolságban. Az első réteget 2-3 percig tartják, míg a következő rétegek felhordása után 15-20 percen belül tartják;

Pneumatikus permetezés – nagy felületek megmunkálásakor alkalmazott módszer. A festék ilyen módon történő permetezésekor fontos a megfelelő viszkozitás kiválasztása. Az utasításoknak megfelelően ehhez a festéket 2: 1 arányban oldószerrel hígítjuk. Ez az arány +18 és +22 fok közötti hőmérsékleten működik. Ha ezt a küszöböt túllépik, a viszkozitást maguk választják ki, és ebben az esetben nagyobb mennyiségű oldószer használata szükséges, ami megakadályozza a pókháló képződését. +17 alatti hőmérsékleten festék csöpöghet a felületre, ami azt jelzi, hogy csökkenteni kell az oldószer mennyiségét. Ha nincs eszköze a viszkozitás meghatározására – viszkoziméter, akkor azt szemmel határozzák meg. A legnagyobb kalapácshatás elérése érdekében az úgynevezett “nulla réteget” alkalmazzák, amely egy vékony réteg, amelyet 2-3 percig tartanak, majd a következő rétegeket felviszik. Az utolsó réteg legyen a legvastagabb;

Levegőtlen permetezés – nagy felületek megmunkálására használt módszer. A festéket gyári oldószerrel hígítjuk 9: 1 arányban, majd a permetezőgépet alaposan rázzuk fel, hogy a festékkel egyenletes konzisztenciát érjünk el..

Kalapácsfesték hogyan kell festeni videó